Moderne Sensorik kann Daten von Maschinen und Anlagen bereits sehr umfassend erheben, allerdings erfolgt die Speicherung und Analyse meist noch dezentral und zeitversetzt. Das Fraunhofer IPT vernetzt nun die industrielle Fertigung kabellos mit 5G, um das Potenzial für die industrielle Fertigung zu erproben. Im Forschungsprojekt "5G-SMART: 5G for smart manufacturing", das für die kommenden zweieinhalb Jahre von der Europäischen Union gefördert wird, bauen die Partner 5G-Netze in realen Fertigungsumgebungen auf, um das Potenzial für die Produktion zu demonstrieren, zu testen und weiterzuentwickeln. Das Konsortium erprobt das Zusammenspiel zwischen 5G und modernen Fertigungsanlagen wie ferngesteuerte Industrierobotik, drahtlose Prozessüberwachung in der Fertigung und mobile Robotik. Der neue Mobilfunkstandard 5G eigne sich dazu, Fertigungsprozesse flexibler und adaptiver als bisher zu gestalten, die Qualität von Bauteilen zu verbessern, Kosten zu senken und so die Produktivität zu erhöhen. Welche Anforderungen an 5G-Netze gestellt werden, damit diese an die Bedürfnisse der produzierenden Industrie zugeschnitten sind, definieren die Anwendungspartner gemeinsam mit Mobilfunkanbietern.

5G-fähige Sensorik für eine vernetzte, adaptive Produktion

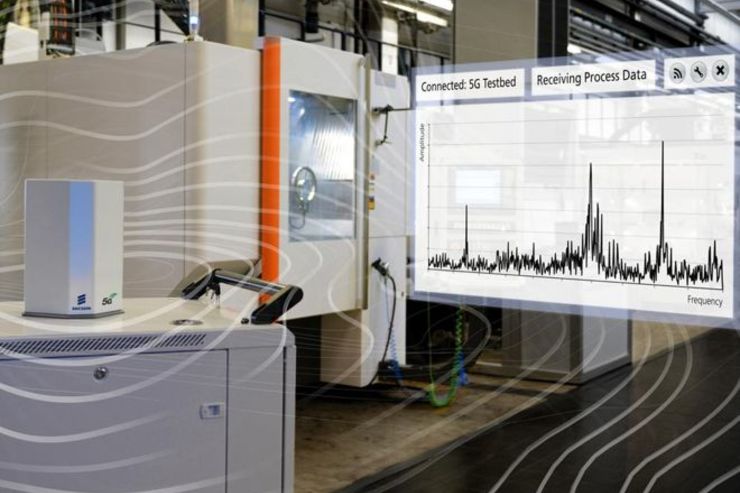

Das Fraunhofer IPT entwickelt gemeinsam mit den Projektpartnern neue 5G-fähige, industriell einsetzbare Sensoren und Funkmodule und testet diese anhand konkreter Fertigungsaufgaben in eigenen Maschinen und Anlagen. Dadurch soll es gelingen, Prozessdaten mit Latenzen von wenigen Millisekunden aufzunehmen, in Echtzeit auszuwerten und so das Prozess-Monitoring der gesamten industriellen Prozesskette zu optimieren. Dafür greift das Fraunhofer IPT auf seine bereits bestehende 5G-Testumgebung in Aachen zurück, die der schwedische Mobilfunkanbieter Ericsson im vergangenen Jahr in der Maschinenhalle des Instituts installiert hat.

Autor(en): Wi