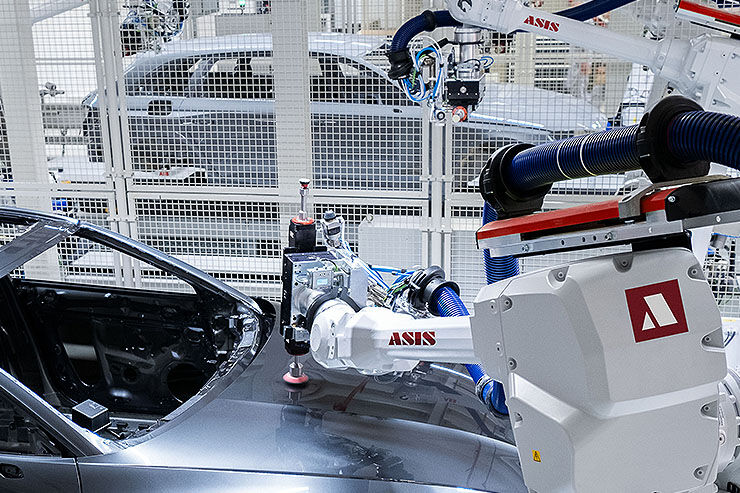

In der Automobilindustrie wächst die Modellvielfalt und damit die große Bandbreite, in der einzelne Werke fertigen müssen. Dies verlangt eine höhere Flexibilität der Produktion, um die zukünftig weiter steigenden Anforderungen bewältigen zu können. Dürr hat dafür das Konzept der "Lackieranlage der Zukunft" entwickelt, das statt der herkömmlich starren Linie auf ein visionäres Layout mit flexiblen Boxen setzt. Die neuartige Lackierkabine EcoProBooth ist optimal auf das Boxen-Layout abgestimmt ist und fasst bis zu drei Lackiervorgänge – den Innen- und die beiden Außenaufträge – in nur einer Kabine zusammen. Bis zu acht Lackierroboter, unterstützt von vier Scara-Robotern zum Öffnen der Türen, applizieren den Lack auf die Karosserie – sowohl innen als auch außen. Das spart Prozesszeit: Erstens entfallen zwei der drei bisher üblichen Fördervorgänge, da die Karosserien in der Kabine verbleiben und nicht zwischen den Applikationsvorgängen von einer Kabine zur nächsten gefördert werden müssen. Zweitens lassen sich die Roboter für die Außenlackierung reinigen, wenn sie pausieren, während die übrigen Roboter die Innenlackierung applizieren – und umgekehrt. Durch die Verteilung der Aufgaben kann für die Außen- und Innenlackierung in einer Kabine jeweils unterschiedliche, optimal abgestimmte Applikationstechniken eingesetzt und damit die bestmögliche Qualität erreicht werden.

Die neue Lackierkabine verfügt über sogenannte Service Cubicles: Service-Kabinen, die in jeder Ecke der Lackierkabine integriert sind, durchgehend mit Frischluft gespült werden und jederzeit bedenkenlos zugänglich sind. Muss ein Roboter gereinigt oder gewartet werden, bewegt er sich zum Service Cubicle und streckt seinen Arm durch ein Verbindungsfenster in den Service-Bereich, wo ihn ein Mitarbeiter leicht erreichen kann. Dabei werden die Grenzwerte für einen gesundheitlich unbedenklichen Arbeitsplatz eingehalten. Bislang muss die Produktion spätestens alle zwei bis vier Stunden gestoppt werden, um Roboter zu reinigen oder kleinere Instandsetzungsarbeiten vorzunehmen. Nun lassen sich während der Produktion Zerstäuber reinigen oder Glockenteller tauschen, ohne dass der zuständige Mitarbeiter den Applikationsbereich in der Lackierkabine betreten muss. Damit erhöht sich die Anlagenverfügbarkeit deutlich.

Niedriger Energieverbrauch durch maximalen Umluftanteil

Bei der Umluftrate geht die Lackierkabine ans Maximum, um den Energiebedarf und damit den CO2-Ausstoß zu minimieren. Während bei einer klassischen Trockenabscheidung das Verhältnis Umluft zu Frischluft bei 80:20 liegt, ist es bei EcoProBooth 95:5. Die Lackierkabine ist standardmäßig mit einem Trockenabscheidesystem (EcoDryScrubber) ausgestattet, das unabhängig von den Lackmaterialien oder Lackgemischen eine 100 prozentige Lackabscheidung gewährleistet. Hier wird die Luft zuerst von Lackpartikeln gereinigt und anschließend in einem direkt der Lackierkabine zugeordneten Umluftaggregat rekonditioniert. Der Energiebedarf für die Rekonditionierung der Umluft ist wesentlich geringer als für die Konditionierung der Frischluft von außen, die sich im Allgemeinen – je nach Region und Jahreszeit – stärker von den Bedingungen in der Kabine unterscheidet. Die maximale Umluftrate hält somit den Energieverbrauch und die CO2-Emission für die Konditionierung so gering wie möglich. Im Vergleich zu bisherigen in Umluft betriebenen Lackierkabinen lassen sich durch den erhöhten Umluftanteil 10 bis 15 Prozent Energie und dadurch auch CO2 einsparen.

Höchste Flexibilität bei geringem Materialverbrauch

Ihre volle Stärke spielt die Lackierkabine im modularen Boxenkonzept aus. Sie ermöglicht eine einfache Skalierung entsprechend sich ändernder Stückzahlen. Geht man von einem Karosseriemix von Kleinwagen bis zu mittelgroßen SUVs aus, ist die Kabine für 12 Jobs pro Stunde ausgelegt. Bei kleineren Fahrzeugen oder geringerem Lackieraufwand kann eine höhere Kapazität erreicht werden. Um die Anlage auf einen höheren Bedarf an Stückzahlen auszurichten, werden mehrere Boxen parallel nebeneinander angeordnet. Im Gegensatz zu einem Linien-Layout wirkt sich bei einer parallelen Anordnung eine Störung nur auf die betroffene Kabine aus; die Produktion in den übrigen Kabinen kann weiterlaufen, was die Gesamtanlagenverfügbarkeit erhöht. Größe und Aufbau der Box sind standardisiert, so dass einfache Umrüstungen und Erweiterungen möglich sind, ohne die Produktion in anderen Boxenabschnitten zu beeinflussen. Durch das Boxen-Layout sinkt auch der Materialverbrauch aufgrund geringerer Verluste beim Farbwechsel. Mit dem Aufteilen der Linie in kürzere Abschnitte lassen sich die Lackieraufträge so verteilen, dass Farbwechsel minimiert werden. Das spart Lack und Spülmittel und reduziert somit sowohl Kosten als auch VOC-Emissionen.

Der komplette Beitrag ist in der September-Ausgabe von JOT erschienen.

Autor(en): Dürr