Steigende Stückzahlen, geringere Losgrößen und wachsende Produktvarianten sowie verbesserte Lacksysteme stellen Zulieferer und Automobilhersteller zunehmend vor Herausforderungen. Die Lösung: Automatisiertes Polieren. Bisher hat Visomax zwei Schritte in zwei separaten Zellen realisiert: die Visobot-Unit(VBU)-P für die Schliffentfernung und die VBU-HG für High Gloss. Diese Zellen erlauben einen stabilen, planbaren und transparenten Prozessaufbau mit klarem Fokus in Richtung Industrie 4.0. Angesichts der Entwicklung und Optimierung von Produktionsprozessen im Bereich des Lackfinish hat Visomax diese Technologien weitergedacht. Das Resultat dieser Weiterentwicklung im Fachbereich der Robotik ist die Schliffentfernung im ersten Schritt und High Gloss im zweiten– alles in einer Visobot Unit (VBU-S – Sanding). Alle Farben lassen sich bei maximierter Flexibilität stabil finishen, was für Produktionsleiter und Entscheider von hoher Tragweite ist. Ein weiterer positiver Effekt ist eine 50-prozentige Reduktion der notwendigen Produktionsfläche. Der zweistufige Polierprozess bildet somit eine perfekte Synthese.

Fertig lackierte Anbauteile wie Spoiler oder Zierleisten werden durch den Werker auf der höhenverstellbaren Zelle positioniert. Anschließend schleift der Mitarbeiter die Oberflächendefekte mit einem vibrationsarmen Elektroblütenschleifer und den auf das Lacksystem abgestimmten Schleifblüten. Schließlich führt der Mitarbeiter das Bauteil über einen Drehtisch der Hybridzelle zu. Dort werden die Schleifspots durch das integrierte Kamerasystem auf allen Farben stabil detektiert. Während das geschliffene Bauteil in den Prozess gelangt, verlässt gleichzeitig das bereits polierte Bauteil die Zelle und geht zur Qualitätskontrolle über. Das intelligente Kamerasystem, das mit neuen Algorithmen ausgestattet wurde, kann nun zwei Detektionen in einem Arbeitsschritt absolvieren: die Anzahl und Position der Schleifspots auf den lackierten Bauteilen sowie die Anzahl der Bauteile, die der Hybridzelle zugeführt wurden.

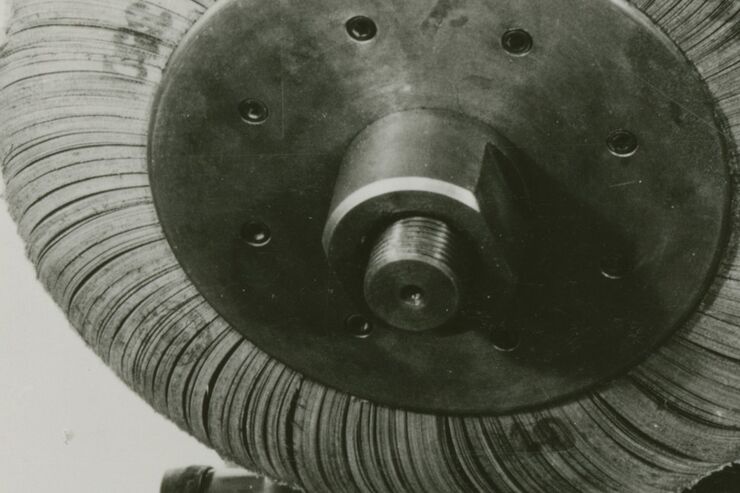

Schliffentfernung und Hochglanzpolitur

Zu Beginn jeder Polieranwendung erfolgt die automatische Dosierung der nötigen Menge der Polierpaste. Während des Poliervorgangs sorgt die kontinuierliche Oberflächenkühlung für stabile und niedrige Bearbeitungstemperaturen auf der Lackoberfläche. Somit ist ein lackschonendes Arbeiten unabhängig von Umgebungs- oder Bauteiltemperaturen sichergestellt. Muss die lackierte Oberfläche auf Hochglanz poliert werden, dreht sich in der neuen Hybridzelle das Y-Robotertool von der Schliffentfernung direkt zum Hochglanzschritt in die richtige Position. Die Roboterzelle ist mit zwei Politurzuführungen ausgestattet, so dass für jeden notwendigen Schritt die erforderliche Politur- und Schwammkombination möglich ist. Nach einer festgelegten Anzahl von Polierstellen und Polierzyklen wird über den Reinigungszyklus der Polierschwamm im integrierten Padwasher gereinigt. Durch diese Zusatzfunktion stabilisiert sich das Polierergebnis über den gesamten Prozess und bleibt konstant auf dem geforderten Niveau. Zu einem stabilen Prozess trägt auch die automatische Padwechselfunktion bei: Der Roboter streift das Pad selbständig ab und wird über den integrierten Padspender automatisch mit einem neuen Polierschwamm bestückt, was die Prozesssicherheit steigert.

Mit diesen Add-Ons wird ein brillantes, perfektes und stabiles Ergebnis über alle Schichten (24/7) erzielt. Nach Abschluss der Applikation kann das Bauteil direkt unter dem integrierten Prüflicht durch die Qualitätssicherung abgeprüft werden. Um eine optimale Anpassung an unterschiedlichen Lackfarben zu realisieren, können unterschiedliche Lichtszenarien eingespielt werden.

Der komplette Beitrag ist in der April-Ausgabe erschienen.

Autor(en): Michéle Haaf, Visomax Coating